Scarica Raccolta R

Scarica Raccolta R

con note

Espandi tutto

Appendice I

Espandi tutto

Appendice I

SPECIFICA TECNICA PER LA VERIFICA

DELLA RISPONDENZA DEI DISPOSITIVI LIMITATORI DI TEMPERATURA

1. Generalità

La presente appendice stabilisce i requisiti funzionali necessari, le caratteristiche generali e le verifiche e

prove a cui devono essere sottoposte i dispositivi limitatori di temperatura al fine di poter essere

correttamente utilizzati negli impianti progettati secondo la Raccolta R – 2009, ovvero agli impianti centrali

di riscaldamento utilizzanti acqua calda sotto pressione con temperatura non superiore a 110°C e potenza

nominale massima complessiva dei focolari (o portata termica massima complessiva dei focolari) superiore

a 35kW.

2. Scopo e campo di applicazione

La presente appendice si applica ai dispositivi limitatori di temperatura sia in modalità di regolazione della

temperatura impostata, sia in modalità di blocco con riarmo manuale.

Si applica ai soli dispositivi di tipo elettromeccanico rimandando ad altre specifiche tecniche le modalità di

prova sui dispositivi di natura elettronica.

Sono altresì esclusi da tale appendice, i dispositivi facenti parte di apparecchiature e/o insiemi rientranti nel

campo di applicazione di direttive specifiche di prodotto (ad esempio direttiva gas 2009/142/CE, direttiva

PED 97/23/CE)

3. Termini e definizioni

Ai fini della presente appendice si adottano le seguenti definizioni:

Termostato di regolazione tipo TR

Dispositivo che ha la funzione di interrompere automaticamente l'apporto di calore al generatore al

raggiungimento di un prefissato limite di temperatura dell'acqua e di ripristinarlo automaticamente solo dopo

l'abbassamento della temperatura di un valore definito Differenziale sotto il predetto limite – rispondente ad

una azione tipo 1B.

Termostato di regolazione tipo TW

Dispositivo che ha la funzione di interrompere automaticamente l'apporto di calore al generatore al

raggiungimento di un prefissato limite di temperatura dell'acqua e di ripristinarlo automaticamente solo

dopo l'abbassamento della temperatura di un valore definito Differenziale sotto il predetto limite –

rispondente almeno all’ azione tipo 2B. Detto dispositivo deve avere punto di taratura fisso o regolabile

tramite utensile.

Termostato di blocco con funzioni di sicurezza tipo STB

Dispositivo che ha la funzione di interrompere automaticamente l'apporto di calore al generatore al

raggiungimento di un prefissato limite di temperatura dell'acqua, ripristinabile solo con intervento manuale

o con attrezzo dopo l'abbassamento della temperatura di un valore definito differenziale e con

caratteristiche di sicurezza aggiuntive che lo rendano rispondente almeno alle azioni tipo 2B, 2H, 2K, 2P,

2V. Detto dispositivo deve avere punto di taratura fisso o regolabile tramite utensile.

Azione di tipo 1

Azione automatica per cui la tolleranza di fabbricazione e la deriva del suo valore, del tempo o della

sequenza di funzionamento, non sono state dichiarate e provate secondo la EN 60730-1.

Azione di tipo 2

Azione automatica per cui la tolleranza di fabbricazione e la deriva del suo valore, del tempo o della

sequenza di funzionamento sono state dichiarate e provate secondo la EN 60730-1.

Differenziale di funzionamento per dispositivo TR e TW.

Differenza tra il valore superiore ed inferiore della temperatura di intervento del dispositivo.

Differenziale di funzionamento per dispositivo di tipo STB

Differenza tra la temperatura di intervento del dispositivo e la temperatura corrispondente al punto di

ripristino manuale.

Tolleranza di fabbricazione

Massima differenza tra i valori, i tempi e la sequenza di funzionamento che può essere riscontrata fra due

dispositivi di comando qualsiasi, forniti dal costruttore con riferimento allo stesso tipo e sottoposti alle

stesse prove.

Deriva

Massima variazione del valore, del tempo o della sequenza di funzionamento di un qualsiasi esemplare,

che può verificarsi nel corso delle prove in conformità alle condizioni appendicete nella norma di

riferimento.

Costante di tempo (T)

Il tempo impiegato dal dispositivo in esame per raggiungere il 63,2% del salto termico del mezzo

controllato imposto improvvisamente al dispositivo.

4. Procedura per la richiesta di esecuzione delle prove di accettazione

Il costruttore che intenda procedere alla verifica di accettazione dei dispositivi di limitazione della

temperatura deve inoltrare appendice richiesta alla sede centrale dell’ISPESL - Dipartimento Certificazione

e Conformità dei Prodotti ed Impianti, Via Alessandria, 220/E - 00198 Roma e, per conoscenza, al

Dipartimento ISPESL territorialmente competente nella cui giurisdizione è sita la sede legale o lo

stabilimento del costruttore.

Alla richiesta deve essere allegata la seguente documentazione:

-

Disegni quotati d'assieme dei dispositivi, con particolare indicazione del materiale e delle

dimensioni costruttivi di tutti gli elementi costituenti il dispositivo. I disegni devono riportare anche

l'indicazione della sigla del modello, tipo o famiglia e del marchio di fabbricazione che verranno

apposti sui singoli dispositivi. Si intendono appartenenti allo stesso modello, tipo o famiglia i

dispositivi costruiti secondo lo stesso disegno costruttivo con dimensioni, materiali, campo di

regolazione, taratura e tolleranze rientranti in un intervallo di valori definito;

-

Indicazione di:

- differenziale di funzionamento;

- tolleranza di fabbricazione;

- deriva;

- costante di tempo;

-

Descrizione del funzionamento con le istruzioni per il montaggio sull'impianto e l'uso nonché

l'indicazione delle temperature massime per le quali è garantito il regolare funzionamento della

testa del dispositivo e dell'elemento sensibile;

-

Descrizione delle prove e dei controlli cui ogni dispositivo è sottoposto al termine della

fabbricazione;

-

Schema elettrico di collegamento con le caratteristiche elettriche di impiego;

-

Descrizione dettagliata delle apparecchiature di laboratorio disponibili per l'esecuzione delle

verifiche prescritte, indicando per ciascuna apparecchiatura i dati tecnici necessari per accertare la

possibilità di esecuzione delle prove ed i dispositivi di controllo disponibili per la verifica della

taratura delle apparecchiature interessate, ovvero copia dei certificati di verifica della taratura degli

strumenti di misura;

-

Dichiarazione del costruttore che i dispositivi vengono costruiti rispettando i requisiti aggiuntivi di

cui al paragrafo 7;

-

Indicazione della temperatura ambiente di riferimento per la taratura in produzione, se diversa da

20 °C ± 2°K, e il conseguente sbandamento della fas cia di tolleranza.

-

Documentazione relativa al Sistema di Gestione per la Qualità necessario per assicurare la

rispondenza della produzione al prototipo verificato come appendiceto nel capitolo 11.

5. Generalità sulle prove di accettazione

Le prove per la verifica della rispondenza hanno lo scopo di accertare che i dispositivi soddisfino ai requisiti

previsti nella presente appendice ed alle caratteristiche fondamentali dichiarate dal costruttore.

Per l'esecuzione delle prove, il richiedente (costruttore o rappresentante) deve mettere a disposizione due

esemplari completi per ciascun prototipo da provare prelevati da un tecnico dell'ISPESL tra quelli di

normale produzione giacenti presso il fabbricante.

Uno dei due esemplari dei prototipi provati può essere conservato dall'ISPESL dopo le prove.

Prima dell’esecuzione delle prove e verifiche, ed in ogni caso prima del sopralluogo, il Fabbricante deve

inviare all’ISPESL un programma di prova contenente le modalità di esecuzione delle prove richieste dalla

presente appendice. Il programma di prove deve essere congruente con la strumentazione ed il tipo di

laboratorio a disposizione del Fabbricante per l’esecuzione delle prove.

L’ISPESL deve validare tale programma prima dell’esecuzione delle prove stesse.

Le prove da effettuarsi sul prototipo devono dimostrare la rispondenza ai requisiti di costruzione di cui ai

punti 1, 2, 4, 7 paragrafo 6 e devono essere eseguite su tutti gli esemplari presentati.

Ogni prova deve essere ripetuta in numero pari a quello previsto dal programma di prova elaborato dal

Fabbricante e validato dall’ISPESL.

I valori relativi alla temperatura delle prove eseguite non devono differire tra di loro di oltre 2°K.

Per gli interruttori termici automatici di regolazione e di blocco si deve verificare che al limite superiore di

taratura, lo scatto di intervento o l'impulso di apertura avvengano entro il campo di tolleranza indicato dal

richiedente, effettuando la rilevazione in condizioni quasi statiche (gradiente di temperatura non superiore a

1°K/min).

Il valore medio dei valori utili ottenuti dalle suddette prove va preso come base per il confronto comparativo

con i valori relativi ai successivi punti.

Non è comunque ammesso che la tolleranza in eccesso sul valore nominale della temperatura di intervento

superi i 110°C.

Le prove sui dispositivi in prova devono essere eseguite introducendo l’elemento sensibile nella guaina o

pozzetto di alloggiamento previsto dal costruttore.

Dopo l'esito favorevole delle prove eseguite sui prototipi, l'ISPESL rilascia un certificato di verifica di

rispondenza del modello del dispositivo alle disposizioni di cui alla presente appendice.

L'ISPESL si riserva la facoltà di eseguire accertamenti, anche senza preavviso, sulla produzione corrente

per controllare la rispondenza dei dispositivi al modello provato.

L'esito negativo di tale controllo può comportare la sospensione o la revoca del certificato di rispondenza.

In ogni caso le prove di cui alla presente appendice, devono essere ripetute ogni cinque anni.

Il costruttore deve contrassegnare con proprio marchio di fabbricazione o sigla di identificazione depositati

presso l'ISPESL e con il numero di accettazione, i dispositivi fabbricati in conformità ai prototipi provati con

esito favorevole.

Successivamente alla verifica di rispondenza del prototipo rappresentativo della produzione di dispositivi,

l’ISPESL procede alla verifica dell’organizzazione aziendale, sottoforma di procedure, istruzioni operative e

quanto altro al fine di garantire che la produzione di serie dei dispositivi oggetto della appendice sia

conforme al prototipo accettato.

La verifica può essere di tipo ridotto se il Fabbricante disponga di un Sistema di Gestione per la Qualità

certificato da un Organismo di certificazione riconosciuto nella Comunità (Organismo accreditato EA).

La verifica dell’organizzazione aziendale avviene tramite la procedura descritta al successivo capitolo 11.

6. Caratteristiche di costruzione

- 6.1

Caratteristiche generali

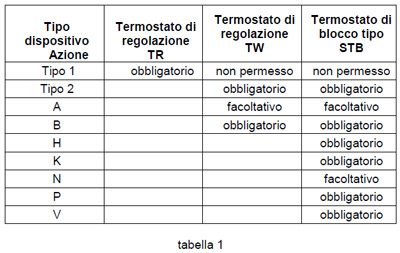

I dispositivi della presente appendice risponderanno alle caratteristiche indicate in tabella 1 (in riferimento

alle EN 14597 e EN 60730-1):

- 6.2

Tolleranza di fabbricazione

Termostato di regolazione TR e TW

Il valore assoluto della tolleranza di fabbricazione sarà al massimo del 5% o 2 K, e comunque il maggior

valore. Il valore % si riferisce alla più alta temperatura che può essere impostata dalla regolazione.

Termostato di blocco STB

La tolleranza di fabbricazione sarà al massimo di (0, -10%) o (0 , - 4) [K], e comunque il maggior valore. Il

valore % si riferisce alla più alta temperatura che può essere impostata dalla regolazione.

- 6.3

Deriva

Il valore assoluto della deriva per tutti i dispositivi sarà al massimo del 5% o 2 K, e comunque il maggior

valore. Il valore % si riferisce alla più alta temperatura che può essere impostata dalla regolazione. La

massima temperatura ammissibile non sarà mai superata.

- 6.4

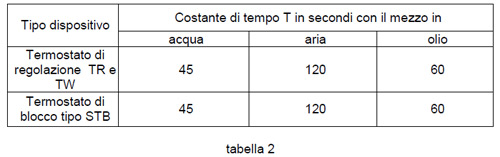

Costante di tempo (T)

La costante di tempo sarà non superiore ai valori limite riportati in tabella:

- 6.5

Oscillazione dell’energia ausiliaria

Il dispositivo non subirà scostamenti dai valori di esercizio che potrebbero portarlo in stati non sicuri nel

caso di oscillazioni dell’energia ausiliaria pari a:

· da VN - 15% a VN + 15% in caso di energia elettrica;

· ± 10% in caso di energia idraulica o pneumatica;

- 6.6

Effetto della temperatura ambiente

L’effetto della temperatura ambiente sul capillare e la testa del dispositivo devono essere dichiarati dal

fabbricante. Saranno eseguite delle prove al fine di determinare la diminuzione del punto di intervento del

dispositivo in caso di temperatura ambiente superiore al valore di riferimento di 20 °C ± 2°K.

- 6.7

Esposizione prolungata

Per i dispositivi di limitazione della temperatura deve essere verificato che, dopo esposizione dell'elemento

sensibile per un periodo di 60 minuti a temperatura superiore del 15% alla massima temperatura di

intervento in °C e comunque non superiore a 126,5°C , non si verifichi alcun danno né variazione della

temperatura di intervento di oltre ± 2°K.

Le sopraindicate prove devono essere eseguite con le stesse modalità prescritte nel punto 5 per la

determinazione del valore di taratura.

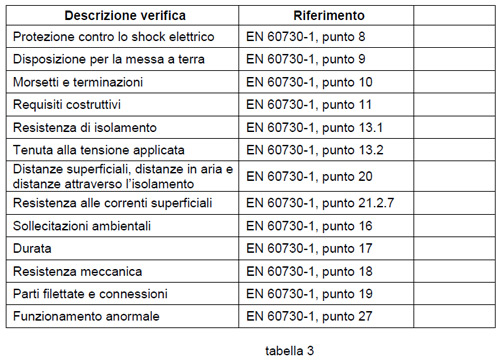

7. Documentazione aggiuntiva in sede di verifica

Il Fabbricante deve eseguire una serie di prove aggiuntive e riepilogate in tabella 3. L’esito di dette prove

deve essere contenuto in un report da consegnare all’ISPESL in sede di verifica. Dette prove possono

essere eseguite anche in assenza dell’ISPESL.

8. Conservazione dei campioni provati

I campioni provati devono essere conservati per tutta la durata dell’accettazione ISPESL.

Spetta al costruttore la conservazione dei campioni provati.

Sarà cura del funzionario tecnico dell’ISPESL apporre la relativa sigillatura del caso.

9. Accettazione ISPESL

L’ISPESL,dopo il buon esito delle prove, rilascia un certificato di accettazione del prototipo dei dispositivi

costituenti la serie.

Tale certificazione avrà la durata di cinque anni.

Durante tale periodo l’ISPESL si riserva la facoltà di eseguire accertamenti sulla produzione corrente per

controllare la rispondenza al prototipo omologato (vedi punto successivo).

L’esito negativo di tale controllo, può comportare la sospensione o la revoca della certificazione rilasciata.

10. Procedura per la richiesta del rinnovo dell’accettazione ISPESL

Il costruttore che intenda rinnovare l’accettazione ISPESL di un prototipo, deve presentare all’ISPESL

almeno sei mesi prima della sua scadenza domanda di rinnovo.

L’ISPESL valuterà caso per caso se procedere ad una o più verifiche della rispondenza dei requisiti di

costruzione di cui al punto 6 o limitarsi alla verifica delle procedure di qualità di cui al punto 11.

11. Garanzia di qualità della produzione

- 11.1

Introduzione

In questa sezione vengono descritti i requisiti e le informazioni per la definizione ed il mantenimento di un

Sistema di Gestione per la Qualità necessari per assicurare la rispondenza della produzione al prototipo.

Viene descritta inoltre la procedura mediante la quale l’ISPESL valuta il Sistema di Gestione per la Qualità

del fabbricante (ovvero dell’organizzazione che esegue e controlla le fasi di fabbricazione, valutazione,

trattamento ed immagazzinamento di un prodotto) relativamente ai prodotti muniti di accettazione.

La procedura prescrive che il fabbricante attui un Sistema di Gestione per la Qualità che preveda

dettagliate procedure per la

produzione, l'ispezione e le prove finali di ogni dispositivo.

Le modalità per la realizzazione di un Sistema di Gestione per la Qualità devono ricondursi

sostanzialmente a quanto riportato nelle norme EN ISO 9000, EN ISO 9001, anche se non viene precluso

l’utilizzo di riferimenti normativi alternativi.

In particolare si dovrà fare riferimento ai relativi requisiti normativi per quanto riguarda:

- a)

Sistema di gestione per la qualità;

Manuale della qualità

Tenuta sotto controllo dei documenti e delle registrazioni della qualità

- b)

Responsabilità della direzione;

Impegno della direzione

Politica per la qualità

Pianificazione

Responsabilità

Riesame della direzione

- c)

Gestione delle risorse;

Risorse umane

Infrastrutture e ambiente di lavoro

- d)

Realizzazione del prodotto (con esclusione dei requisiti relativi alla progettazione)

Pianificazione

Processi relativi al cliente

Approvvigionamento

Produzione ed erogazione di servizi

Tenuta sotto controllo dei dispositivi di monitoraggio e di misurazione

- e)

Misurazioni, analisi e miglioramento;

Monitoraggi e misurazioni

Tenuta sotto controllo dei prodotti non conformi

Analisi dei dati

Miglioramento (azioni correttive e preventive escluso il miglioramento continuo)

- 11.2

Documentazione della qualità

Il Fabbricante elabora ed allega alla domanda la seguente documentazione relativa al Sistema Gestione

per la Qualità:

- a)

obiettivi della qualità;

- b)

struttura organizzativa;

- c)

responsabilità di gestione in materia di qualità relativamente alle apparecchiature in atmosfere

potenzialmente esplosive;

- d)

processi di fabbricazione;

- e)

tecniche di controllo della garanzia di qualità e indicazione dei metodi statistici utilizzati;

- f)

esami e prove che saranno effettuati prima, durante e dopo la fabbricazione e frequenza degli stessi;

- g)

documentazione di qualità relativa a rapporti ispettivi, dati delle prove, tarature, qualifiche ed

approvazione del personale;

- h)

procedure di sorveglianza per il controllo dell’applicazione del Sistema di Gestione per la Qualità e

dell’efficacia dello stesso;

- i)

dichiarazione di impegno a soddisfare gli obblighi derivanti dal Sistema di Gestione per la Qualità,

a mantenerlo adeguato ed efficace e ad informare l’ISPESL di qualsiasi modifica del sistema

approvato;

Tutta la documentazione deve essere presentata sotto forma di procedure e istruzioni operative complete

di programmi, schemi, manuali e rapporti riguardanti la qualità.

L’ISPESL valuta l’insieme della documentazione presentata al fine di determinare se il Sistema di Gestione

per la Qualità adottato dal fabbricante garantisce la conformità della produzione al prototipo omologato.

La valutazione viene effettuata secondo le seguenti fasi:

- 1.

esame completo della documentazione presentata con eventuale richiesta di adeguamento

qualora si riscontrino carenze o “non conformità”;

- 2.

visita presso il o i siti produttivi per la valutazione della corretta applicazione delle procedure ed

istruzioni operative in sede di costruzione, controlli e prove con verifica della documentazione in

materia di qualità.

Nel gruppo di valutazione deve essere presente almeno un esperto nella tecnologia dell’apparecchiatura

oggetto dell’accettazione.

L'esame tende ad accertare inoltre che i laboratori di prova impiegati siano conformi ai requisiti delle norme

ad essi applicabili, e che le procedure di controllo della qualità assicurino il soddisfacimento delle

prescrizioni relative all'esecuzione degli esami e prove contenuti nelle norme applicabili ai prodotti oggetto

dell’accettazione, indicate nel relativo certificato.

L’ISPESL procede alla visita di valutazione solo a seguito di esito positivo dell’esame dei documenti di cui

al punto 1.

In sede di visita di valutazione il gruppo incaricato della verifica provvede a stendere rapporto riportante

l’esito della visita e le eventuali non conformità riscontrate.

Il predetto rapporto deve essere sottoscritto dal Responsabile Qualità indicato dal fabbricante il quale può

riportare eventuali osservazioni o può riservarsi la presentazione delle stesse all’ISPESL successivamente

al completamento della visita di valutazione.

Qualora il fabbricante disponga di un Sistema di Gestione per la Qualità, certificato da un Organismo di

certificazione riconosciuto nella Comunità (Organismo accreditato EA), l’ISPESL esegue una valutazione

ridotta mirata a:

- 1.

verificare che il campo di applicazione della certificazione del Sistema di Gestione per la Qualità

sia applicabile all’apparecchiatura di cui al certificato di accettazione e preveda complete

procedure per i requisiti richiesti;

- 2.

verifica della rispondenza delle procedure e/o istruzioni operative relative ai punti d), f), g) e h);

- 11.3

Sorveglianza sotto la responsabilità dell’ISPESL

La procedura di sorveglianza comporta la responsabilità da parte dell’ISPESL di verificare che la

produzione soddisfi tutti gli obblighi derivanti dal Sistema di Gestione per la Qualità approvato.

A tal fine il fabbricante è tenuto a:

· consentire l’accesso all’ISPESL nei siti produttivi, nei depositi e nelle strutture ove siano

conservati i documenti della qualità;

· mettere a disposizione dell’ISPESL tutta la documentazione prevista dal Sistema di Gestione

per la Qualità approvato.

L’ISPESL può effettuare visite di sorveglianza senza preavviso presso le strutture del fabbricante.

Nel corso di tali visite l’ISPESL può effettuare prove per verificare la corretta applicazione del Sistema di

Gestione per la Qualità.

12. Caratteristiche dell’impianto di prova per la verifica della rispondenza dei limitatori di temperatura

- 12.1

Sistema di prova e verifica delle temperature di funzionamento

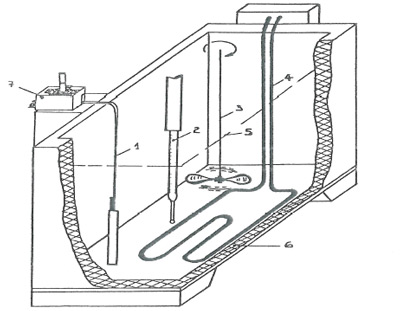

I termostati a bulbo capillare devono essere provati in vasche termostatate contenenti liquidi appropriati, in

agitazione, in modo di non permettere stratificazioni di temperatura ed evitare vortici.

Il posizionamento della sonda deve essere come in figura. Le caratteristiche di funzionamento dei

termostati, sono riferite a controlli effettuati in vasca termostatica con le seguenti caratteristiche:

-Gradiente termico (velocità di salita/discesa) = 1° K per minuto.

-Temperatura ambiente di riferimento (alla testa termostatica) = 20°C ± 2 °K.

- 12.2

Schematizzazione di vasca termostatica di controllo per termostati

1. sonda termostatica;

2. sensore di controllo;

3. agitatore;

4. resistenza di riscaldamento;

5. livello liquido;

6. isolante termico;

7. termostato in prova.

13. Linea guida per la determinazione della costante di tempo

La costante di tempo rappresenta la capacità del dispositivo in prova a rispondere alla variazione di

temperatura del mezzo controllato

Essa indica il tempo necessario affinché la differenza tra la temperatura rilevata dalla sonda e la

temperatura del mezzo circostante si riduce a 1/e =1/2,71. Visto da altra prospettiva si può definire anche

come il tempo impiegato dal dispositivo ad effettuare il 63,2 % dell'escursione totale che esso deve

compiere, partendo dalla posizione iniziale di riposo fino al raggiungimento del valore effettivo della

grandezza.

Per la determinazione della costante di tempo si possono seguire i metodi proposti nell’ allegato BB.1 alla

EN 60730-2-9.

14. Linea guida per la determinazione della tolleranza di fabbricazione

La determinazione della tolleranza di fabbricazione può essere valutata statisticamente mediante i contenuti

della norma UNI 7680.