Scarica Raccolta R

Scarica Raccolta R

con note

Espandi tutto

Appendice II

Espandi tutto

Appendice II

SPECIFICA TECNICA PER LA VERIFICA

DELLA RISPONDENZA DEI DISPOSITIVI LIMITATORI DI PRESSIONE

1. Generalità

La presente appendice stabilisce i requisiti funzionali necessari, le caratteristiche generali e le verifiche e

prove a cui devono essere sottoposti i dispositivi limitatori di pressione al fine di poter essere correttamente

utilizzati negli impianti progettati secondo la Raccolta R – 2009, ovvero negli impianti centrali di

riscaldamento utilizzanti acqua calda sotto pressione con temperatura non superiore a 110°C e potenza

nominale massima complessiva dei focolari (o portata termica massima complessiva dei focolari) superiore

a 35kW.

2. Scopo e campo di applicazione

La presente specifica si applica ai soli dispositivi di tipo elettromeccanico rimandando ad altre specifiche

tecniche le modalità di prova sui dispositivi di natura elettronica.

Sono altresì esclusi i dispositivi facenti parte di apparecchiature e/o insiemi rientranti nel campo di

applicazione di direttive specifiche di prodotto (ad esempio direttiva gas 2009/142/CE, direttiva PED

97/23/CE)

3. Termini e definizioni

Ai fini della presente appendice si adottano le seguenti definizioni:

Pressione nominale - Pn

Massima pressione che il dispositivo limitatore può sopportare durante il funzionamento normale.

Pressostato o Limitatore di pressione

Dispositivo di comando sensibile alla pressione previsto per mantenere una pressione al di sotto o al di

sopra di un valore predeterminato durante le condizioni ordinarie di funzionamento e che può avere mezzi

per la regolazione effettuata dall’utente.

Azione di tipo 2

Azione automatica per cui la tolleranza di fabbricazione e la deriva del suo valore, del tempo o della

sequenza di funzionamento sono state dichiarate e provate secondo la EN 60730-1.

Azione di tipo “snap action”

Azione a movimento indipendente dalla grandezza fisica misurata dal limitatore.

Tolleranza di fabbricazione

Massima differenza tra i valori, i tempi e la sequenza di funzionamento che può essere riscontrata fra due

dispositivi di comando qualsiasi, forniti dal costruttore con riferimento allo stesso tipo e sottoposti alle

stesse prove.

Deriva o deviazione

Massima variazione del valore, del tempo o della sequenza di funzionamento di un qualsiasi esemplare,

che può verificarsi nel corso delle prove in conformità alle condizioni specificate nella norma di riferimento.

Differenziale di funzionamento

Differenziale di funzionamento è la differenza tra i valori superiore e inferiore della pressione di

funzionamento.

Span

Differenza tra il massimo ed il minimo valore di pressione impostabile.

Campo di regolazione

Intervallo di pressione di intervento impostabile definito da un valore massimo ed un valore minimo.

4. Procedura per la richiesta di esecuzione delle prove di accettazione

Il costruttore che intenda procedere alla verifica di accettazione dei dispositivi di limitazione della

pressione deve inoltrare specifica richiesta alla sede centrale dell’ISPESL - Dipartimento Certificazione e

Conformità dei Prodotti ed Impianti, Via Alessandria, 220/E - 00198 Roma e, per conoscenza, al

Dipartimento ISPESL territorialmente competente nella cui giurisdizione è sita la sede legale o lo

stabilimento del costruttore.

Alla richiesta deve essere allegata la seguente documentazione:

-

Disegni quotati d'assieme dei dispositivi, con particolare indicazione del materiale e delle

dimensioni costruttive di tutti gli elementi costituenti il dispositivo. I disegni devono riportare anche

l'indicazione della sigla del modello e del marchio di fabbricazione che verranno apposti sui singoli

dispositivi. Si intendono appartenenti allo stesso modello, tipo o famiglia i dispositivi costruiti

secondo lo stesso disegno costruttivo con dimensioni, materiali, campo di regolazione, taratura e

tolleranze rientranti in un intervallo di valori definito;

-

Indicazione di:

- pressione nominale;

- campo di regolazione;

- differenziale di funzionamento;

- tolleranza di fabbricazione;

- deriva;

-

Descrizione del funzionamento con le istruzioni per il montaggio sull'impianto e l'uso nonché

l'indicazione delle temperature minime e massime per le quali è garantito il regolare

funzionamento;

-

Descrizione delle prove e dei controlli cui ogni dispositivo è sottoposto al termine della

fabbricazione;

-

Schema elettrico di collegamento con le caratteristiche elettriche di impiego;

-

Descrizione dettagliata delle apparecchiature di laboratorio disponibili per l'esecuzione delle

verifiche prescritte, indicando per ciascuna apparecchiatura i dati tecnici necessari per accertare la

possibilità di esecuzione delle prove ed i dispositivi di controllo disponibili per la verifica della

taratura delle apparecchiature interessate, ovvero copia dei certificati di verifica della taratura degli

strumenti di misura;

-

Dichiarazione del costruttore che i dispositivi vengono costruiti rispettando i requisiti aggiuntivi di

cui al paragrafo 7;

-

Documentazione relativa al Sistema di Gestione per la Qualità necessario per assicurare la

rispondenza della produzione al prototipo verificato come specificato nel capitolo XX.

5. Generalità sulle prove di accettazione

Le prove per la verifica della rispondenza hanno lo scopo di accertare che i dispositivi soddisfino i requisiti

previsti nella presente specifica e le caratteristiche fondamentali dichiarate dal costruttore.

Per l'esecuzione delle prove, il richiedente (costruttore o rappresentante) deve mettere a disposizione due

esemplari completi per ciascun prototipo da provare prelevati da un tecnico dell'ISPESL tra quelli di

normale produzione giacenti presso il fabbricante.

Ciascun esemplare deve essere sottoposto ad una pressione di prova pari a 1,5xPn senza perdere le sue

caratteristiche e la sua funzionalità.

Uno dei due esemplari dei prototipi provati può essere conservato dall'ISPESL dopo le prove.

Prima dell’esecuzione delle prove e verifiche, ed in ogni caso prima del sopralluogo, il Fabbricante deve

inviare all’ISPESL un programma di prova contenente le modalità di esecuzione delle prove richieste dalla

presente specifica. Il programma di prove deve essere congruente con la strumentazione ed il tipo di

laboratorio a disposizione del Fabbricante per l’esecuzione delle prove.

L’ISPESL deve validare tale programma prima dell’esecuzione delle prove stesse.

Ogni prova deve essere ripetuta in numero pari a quello previsto dal programma di prova elaborato dal

Fabbricante e validato dall’ISPESL.

Dopo l'esito favorevole delle prove eseguite sui prototipi, l'ISPESL rilascia un certificato di verifica di

rispondenza del modello del dispositivo alle disposizioni di cui alla presente specifica.

L'ISPESL si riserva la facoltà di eseguire accertamenti, anche senza preavviso, sulla produzione corrente

per controllare la rispondenza dei dispositivi al modello provato.

L'esito negativo di tale controllo può comportare la sospensione o la revoca del certificato di rispondenza.

In ogni caso le prove di cui alla presente specifica, devono essere ripetute ogni cinque anni.

Il costruttore deve contrassegnare con un marchio di fabbricazione o sigla di identificazione depositati

presso l'ISPESL e con il numero di omologazione, i dispositivi fabbricati in conformità ai prototipi provati con

esito favorevole.

Successivamente alla verifica di rispondenza del prototipo rappresentativo della produzione di dispositivi,

l’ISPESL procede alla verifica dell’organizzazione aziendale, sotto forma di procedure, istruzioni operative e

quanto altro al fine di garantire che la produzione di serie dei dispositivi oggetto della specifica sia conforme

al prototipo accettato.

La verifica può essere di tipo ridotto se il Fabbricante disponga di un Sistema di Gestione per la Qualità

certificato da un Organismo di certificazione riconosciuto nella Comunità (Organismo accreditato EA).

La verifica dell’organizzazione aziendale avviene tramite la procedura descritta al successivo capitolo XX.

6. Caratteristiche di costruzione

- 6.1

Caratteristiche generali

Il limitatore deve avere caratteristiche di sicurezza che lo rendano rispondente almeno all’ azione di tipo 2.

La pressione nominale del limitatore deve essere non inferiore al massimo valore di pressione impostabile.

Per i pressostati di minima, ai fini del riarmo, l’individuazione della pressione nominale di taratura terrà

conto del differenziale di funzionamento.

L’impostazione della pressione di intervento deve avvenire solo per mezzo di un utensile; ogni

impostazione deve essere fatta in modo da non venire alterata dalle vibrazioni; il valore impostato deve

essere leggibile su una scala graduata.

Dopo l’intervento, il ripristino del funzionamento può avvenire solo con intervento manuale o con attrezzo

(non accidentale).

La resistenza meccanica, termica, chimica ed elettrica del limitatore deve essere scelta in funzione delle

condizioni operative stabilite.

Il limitatore deve sopportare una pressione di almeno 1,5 volte il valore massimo di pressione di intervento

impostabile.

Non deve essere permesso l’uso di materiali con potenziale elettrochimico troppo diverso al fine di ridurre il

rischio di corrosione galvanica.

La tolleranza di fabbricazione sul valore di intervento, non deve superare il valore di ± 0,1 bar.

- 6.2

Componenti elettrici

I dispositivi ed i componenti elettrici devono essere conformi alla EN 60730-1.

Tutti cablaggi e i componenti elettrici devono essere adeguatamente protetti dall’ingresso di umidità e dagli

effetti della temperatura.

I dispositivi atti a interrompere l’alimentazione elettrica dell’elemento controllato, non devono essere

influenzati dai circuiti elettrici prossimi ad esso.

Le apparecchiature a contatto con il fluido controllato devono essere costruite per resistere alla temperatura

massima dichiarata.

I contatti elettrici devono essere del tipo “snap action”.

- 6.3

Condizioni di guasto

Il limitatore deve essere costruito sulla base di un’analisi dei guasti in cui si considererà almeno l’eventuale

presenza dei seguenti guasti:

- ·

Corto circuito tra i cavi (in relazione alla tipologia dei cavi, alla distanza in aria delle parti in tensione,

alla protezione dall’umidità ecc.);

- ·

Mancata apertura dei contatti dovuta ad incollaggio permanente degli stessi;

- ·

Guasto meccanico negli interruttori;

- ·

Guasti agli elementi di isolamento di sicurezza.

- 6.4

Prove di funzionalità

Per le prove può essere usata aria o acqua; la velocità di variazione della pressione deve essere minore

allo span/minuto.

Impostare il valore di intervento del limitatore al valore minimo del campo di regolazione. Misurare quindi il

valore di intervento alla temperatura ambiente di 20°C. Ripetere la misura dopo aver climatizzato il

limitatore 70°C.

Ripetere la prova precedente impostando il limitatore al valore massimo del campo di regolazione.

Impostare il valore di intervento del limitatore al minimo del campo di regolazione e misurare il valore di

intervento alla temperatura ambiente di 20°C. Esegu ire la stessa misura dopo 100 cicli di incremento di

pressione da zero fino a 1,5 volte la pressione massima impostabile. Se il dispositivo prevede un reset

questo deve essere eseguito manualmente ad ogni ciclo.

La deviazione massima misurata durante l’esecuzione delle suddette prove non deve superare:

· 0,05 bar per span ≤ 1,5 bar;

· 0,15 bar per span > 1,5 bar;

7. Documentazione aggiuntiva in sede di verifica

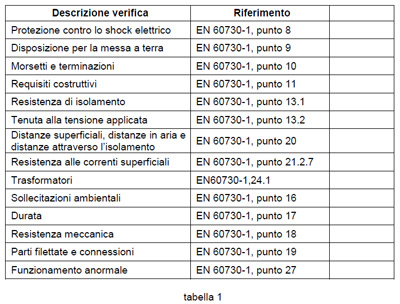

Il Fabbricante deve eseguire una serie di prove aggiuntive e riepilogate in tabella 1. L’esito di dette prove

deve essere contenuto in un report da consegnare all’ISPESL in sede di verifica.

Dette prove possono essere eseguite anche in assenza dell’ISPESL.

8. Conservazione dei campioni provati

I campioni provati devono essere conservati per tutta la durata dell’accettazione ISPESL.

Spetta al costruttore la conservazione dei campioni provati.

Sarà cura del funzionario tecnico dell’ISPESL apporre la relativa sigillatura del caso.

9. Accettazione ISPESL

L’ISPESL, dopo il buon esito delle prove, rilascia un certificato di accettazione del prototipo dei dispositivi

costituenti la serie.

Tale accettazione avrà la durata di cinque anni.

Durante tale periodo l’ISPESL si riserva la facoltà di eseguire accertamenti sulla produzione corrente per

controllare la rispondenza al prototipo omologato (vedi punto successivo).

L’esito negativo di tale controllo, può comportare la sospensione o la revoca della certificazione rilasciata.

- 9.1

Etichettatura del limitatore

Su tutti i limitatori deve essere riportato in modo chiaro ed indelebile almeno:

- ·

il numero del certificato di omologazione;

- ·

il marchio del costruttore;

- ·

la pressione nominale - Pn;

- ·

la temperatura massima del fluido controllato – Tmax;

- ·

il riferimento al tipo;

- ·

le caratteristiche elettriche nominali;

10. Procedura per la richiesta del rinnovo dell’accettazione ISPESL

Il costruttore che intenda rinnovare l’accettazione ISPESL di un prototipo, deve presentare all’ISPESL

almeno sei mesi prima della sua scadenza domanda di rinnovo.

L’ISPESL valuterà caso per caso se procedere ad una o più verifiche della rispondenza dei requisiti di

costruzione di cui al punto 6 o limitarsi alla verifica delle procedure di qualità di cui al punto 11.

11. Garanzia di qualità della produzione

In questa sezione vengono descritti i requisiti e le informazioni per la definizione ed il mantenimento di un

Sistema di Gestione per la Qualità necessari per assicurare la rispondenza della produzione al prototipo.

Vale quanto riportato nell’equivalente punto 11 dell’appendice I.

12. Caratteristiche dell’impianto di prova per la verifica della rispondenza dei limitatori di pressione

Strumentazione minima da utilizzare per le prove:

-

camera climatica di dimensioni opportune al contenimento del campione in prova con temperatura

impostabile di 70 °C ± 1 °C;

-

generatore di rampa pneumatico con:

- incremento lineare della variazione di p;

- risoluzione di almeno 0,01 bar;

- conta cicli;

- impostazione della velocità di rampa secondo il paragarafo 6 punto 4;

-

manometro campione con risoluzione di 0,05 bar e certificato di calibrazione valido;

13. Linea guida per la determinazione della tolleranza di fabbricazione

La determinazione della tolleranza di fabbricazione può essere valutata statisticamente mediante i contenuti

della norma UNI 7680.